【所属领域】

智能制造

【痛点问题】

当前自动化制造车间中通常采用有轨制导车辆、磁导制导运输车辆或固定皮带线等方式进行物料输送,同时采用固定机械臂与RGV+机械臂的方式进行物料的上下料操作,这些方式限制了小车的灵活性,生产柔性差,并且轨道、磁条等引导设备容易损坏,影响了移动机器人及机械臂末端的运行精度,增大了后期维护工作量,制约了自动化产线升级改造。近年来无轨自主的车臂协调移动机器人由于其高灵活性、部署时间短、多机同步协调工作等优势,在劳动力密集的制造自动化生产线改造、仓储物流行业、高校智能制造综合工程实训中心等领域有着巨大潜在市场。但是在发展的过程中,但是仍然存在以下问题。

(1)环境适应性问题:轨道式及磁条导航式移动机器人,不能跨车间或区域运行,灵活性及生产柔性差,且布置成本和维护成本高;传统AGV采用非全向移动轮(差速轮、舵轮等)无法平移,如麦克纳母轮或差动轮,对地面平整度要求高,环境适应性差,难以满足爬坡、过坎等需求;

(2)高精度问题:高动态半开放大尺度应用场景下,导航定位精度不足(±10mm);末端操作受制于底盘稳定性,操作定位精度不高(±0.1mm);频繁启停运动下,重载(1000kg)移动机器人最大速度难以得到突破(1m/s);

(3)高效率问题:非全向移动轮(差速轮、舵轮等)无法平移,停靠物流站点时需反复绕圈转向,实际效率低下;非自然导航(二维码、磁条、磁钉导航等)等方式易导致机器人偏离设定的轨迹,因而导航速度较低,工作效率难以得到突破。

【成果介绍】

自动导引运输操作机器人由于可降低生产成本,提高生产效率和制造柔性,是智能加工制造领域发展不可或缺的一部分。本团队针对这种市场空缺,开展运载操作一体化移动机器人研发及产业化的研究,旨在研发出一款高精度、高速度、可运载的移动机械臂。重点突破移动机器人的关键技术,开发具有运动感知、智能决策、运动控制、引领导向、自主移动、智能跟随等能力,拥有多传感器融合感知、定位、避障等技术的大载荷、高精度、四轮独立驱动全转向的运载操作一体化移动机器人,产品可高效灵活、快速可靠的执行上下料动作,同时也可以作为搬运平台,方便快捷的运送加工物料,提高生产效率和制造柔性,同时可以代替人工适应较为恶劣的工作场景,对提高车间的智能化和柔性化水平有重要意义,具有良好的应用前景。

运载操作一体化移动机器人的产品突破了工业场景全向移动、高精度上下料、多机调度等关键技术,实现了自然导航、精准定位、频繁启停、快速移动下的多场景自适应切换导航控制,已申请发明专利20余项、软著3项、发表录用SCI/EI论文30余篇;该产品已经在典型的CNC加工车间投入使用,服务10台CNC的上下料及物料中转功能,为企业节省开支达20万余元。

图 1 已开发的系列化产品

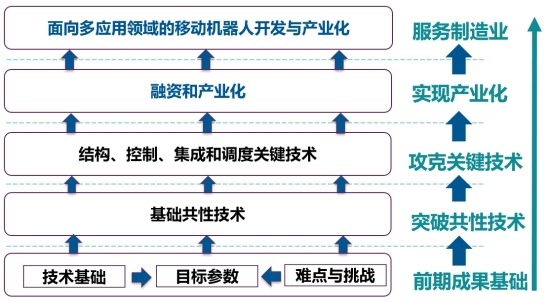

图 2 技术路线和发展规划

图3 多模式柔顺切换运行

【技术优势】

目前,整个移动机器人行业均是以《GB/T 20721-2006 自动导引车(AGV)通用技术条件》为参考来进行设计,产品对运行路面状况从起伏程度、路面坡度、台阶高度、沟宽幅度等方面均有较高的要求,一旦路面超出此要求,则频繁出现卡滞、打滑、跑偏、死机等现象,更严重的甚至发生碰撞等安全事故。为解决路面环境适应性问题,目前行业内暂无成熟的产品出现。同时,传统的多关节机械臂不具备移动的灵活性,市场上缺少大载荷、高精度、灵活智能导航与机械臂相结合的高端智能运载操作一体化移动机器人系列产品。本项目所研发的系列产品具有如下新颖性、先进性和独特性。

l 新颖性

(1)采用四轮全转向、独立悬挂、刚柔转换装置等独特的机械结构设计,有效解决了机器人路面环境适应性问题,可在制造工厂各种路面快速安全运行,同时可保证机器人驻车时机械手工作的稳定性。

(2)突破了工厂运载智能化的共性技术,包括大规模场景下的精确建图、高动态环境下的精确导航定位、多任务点机器人全局与局部路径规划等。

(3)针对机械臂末端难以实时识别、精准跟踪抓取快速移动物体的问题,提出了快速移动物体检测跟踪算法以及混合视觉伺服系统,实现了多场景自适应高精度末端操作控制。

(4)采用先进的实时调度算法,结合机器学习预测任务与资源的匹配程度,实现面向非均衡突发任务的多机器人调度。

(5)针对高效作业需求,提出了车、手、眼一体化标定以及自动示教技术,并通过系统集成设计,实现机器人机、电、液、控、气等多种子系统的一体化协调工作,解决机器人结构单元的兼容性问题和多信息融合问题。

(6)针对大场景半开放的人机混杂环境,通过深度相机与激光等多传感器数据融合算法,进行目标识别与实例分割,实现高动态环境下的移动机器人高精度自然导航,提高人机协同作业中的人类肢体检测的准确性。

l 先进性

(1)产品可实现刚柔切换:柔性状态时可在各种路面状态稳定运行,具体路面指标如表1所示;刚性状态时可保证上装机械手工作时的稳定性,实现高精度上下料。

表 1. 产品柔性状态时在各种路面状态稳定运行情况

序号 |

地面环境 描述 |

标准要求 4.1.1(行业状态) GB/T 20721-2006 自动导引车(AGV) 通用技术条件 |

新产品 达到的水平 |

1 |

起伏程度 |

≤3mm/1㎡ |

≤15mm/1㎡ |

2 |

路面坡度 H/L |

≤0.05(在100mm长度以上) ≤0.01(在精确定位停车点) |

≥0.08 |

3 |

台阶高度 H |

≤5mm |

≤25mm |

4 |

沟宽幅度 W |

≤8mm |

≤25mm |

5 |

地面构造 D |

>30mm |

无要求 |

(2)实现自然导航,不需要借助任何辅助标记,可自主精确定位和导航,定位精度达到±5mm,同时可根据设定目标自主规划最优路径、灵活自主避障。

(3)可负载500—1000 kg、全向移动、行驶速度达到1.5m/s,在不进行大量改造的前提下,1台设备可对20台以内的CNC实现高精度快速自动上下料。

(4)通过注意力机制和反向对抗学习,提高并行卷积神经网络的特征学习能力,以及人机混杂环境作业场景中人类肢体实例分割与目标姿态检测的准确性。

l 独特性

(1)研发国内首台面向智能工厂及仓储的“全地形”大载荷全转向运载平台,满足现有制造企业低成本物流自动化升级改造的需要;

(2)研发国内首台面向智能工厂的车间运载操作一体化移动,可对20台以内的CNC实现高精度快速自动上下料,能够无缝融入到现有工厂的基础设施环境中,使现有/新建制造工厂物流自动化方案能够低成本、高柔性快速部署;

(3)研发国内首台面向智能工厂及仓储环境,基于深度相机与激光等多传感器融合的仓储拣运人机协同机器人,能够对人体动作运动轨迹预测,在线进行轨迹规划,实现无碰撞的人机协同操作,满足人机混杂环境下仓储拣运人机协同机器人安全性和灵活性的需求。

【性能指标】

l 突破工业场景自然导航、全向移动、高精度上下料、四轮独立转向等关键技术,重复定位精度达到±3mm,停靠精度±5mm & ±0.5°(方位角),末端操作精度±0.05mm,最大速度1.5m/s;

l 与灵巧末端执行器的结合,可快速调整加工位姿, 对曲率变化较大的复杂构件适应性更强。

l 运行灵活性高,适用于狭小车间, 四轮独立驱动、四轮独立转向方式,在灵活性、承载能力等方面具有明显优势,不需要铺设轨道等繁琐工程;

l 多移动机械臂系统的协调作业, 多模式协调运行:可运行在原点回转、斜行、阿克曼、双阿克曼等差异化模式,对复杂动态环境适应性高,有效提升了加工效率与产品质量。

表 2. 产品性能指标

主要参数 |

指标 |

工作模式 |

全向移动+精准取放 |

整机尺寸 |

1360*750*1650(mm) |

自重 |

650Kg |

搬运负载 |

1000Kg |

抓取负载 |

20Kg |

最大速度 |

1.5m/s |

过坎能力 |

<25mm |

爬坡能力 |

<8% |

供电方式 |

智能自动充电 |

续航时间 |

8h |

驱动转向方式 |

4轮驱动4轮独立转向 |

导航方式 |

激光自然导航 |

停靠精度 |

±5mm & ±0.5°(方位角) |

取放料精度 |

±0.05mm |

避障方式 |

自主绕障 |

安全防护装置 |

“激光雷达/超声波/机械防撞” |

【资质荣誉】

表3 相关成果获奖情况

序号 |

比赛名称 |

获奖情况 |

1 |

中美青年创客大赛 |

全国总决赛优秀奖 |

2 |

第十五届中国研究生电子设计竞赛 |

华中地区一等奖 |

3 |

第三届中国研究生人工智能创新大赛 |

全国三等奖 |

4 |

中国创新创业大赛 |

湖北赛区二等奖 |

【技术成熟度】

可量产。

【应用案例】

目前已突破新移动构型、高精定位与导航、四轮全向控制等方面的核心技术,已授权多项发明专利。

图4 大尺度复杂环境建图

图5 多目标识别

图6 运载平台控制软件

图 7 爬坡和过坎

研发了高速重载稳定平台核心零部件,开发了系列化的手眼一体化装置,成功应用于富士康、新华特联(华为供应商)、五株科技(TCL供应商)、烽火科技等行业龙头企业。

图 8 控制器和驱动器

图9 电机和电池

图10 导航模块和调度系统解决方案

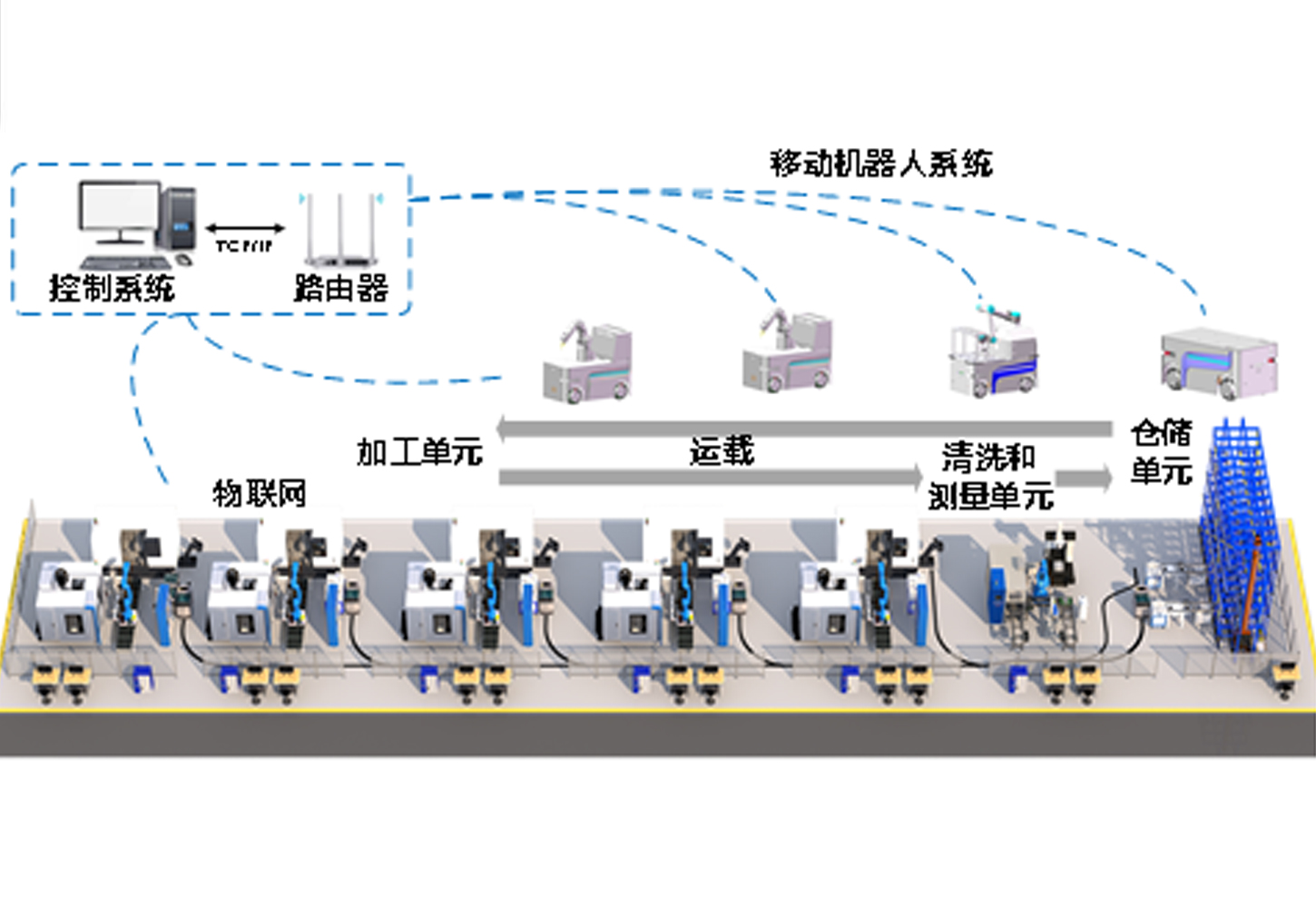

考虑到制造业的环境特征为:高精度作业、加工单重复作业、作业环境对人体有伤害,因此使用自主移动机械臂可以在不改变车间环境的基础上,进行升级改造,并且改造成本低。以下就是本产品在智能制造领域的应用案例。

图11 第一代样机在郑州富士康工厂的初步应用

图12 第二代样机在玻璃加工领域的初步应用

图13 第二代样机治具上下料的初步应用

图14 第二代样机华为供应商上下料的初步应用

本项目还可以应用于高校教学,工程实训中心由2台移动机器人(FB1小车)、调度系统、设备信号采集系统以及自动充电系统共同组成,采用“1+X”原则,“1”是基础,“X”是补充、强化、拓展,以移动机器人、全环境运载平台为“运载-操作一体化机器人”为基础单元,贯穿连接可拓展的工程实训单元,实现智能无人化产线。

图15 第二代样机在高校工程实训中心的应用

【应用前景】

该系列化产品的底盘为四轮独立转向及驱动结构,能在各种复杂地面环境稳定高精度定位,可高效灵活的实现各种复杂上下料工作。应用领域包括:

l 智能制造:机械加工、汽车、3C、家电等;

l 仓储业:无人仓储,电商物流;

l 高职培训:Mini 产线、自动化生产教学等;

l 特种行业:军工等;

l 其他领域:医药、化工、食品、烟草。

【知识产权】

本项目已有多项授权发明专利。

【合作方式】

专利许可、专利转让、作价入股、合作开发、面谈等。

【联系方式】

CG23038